Nachhaltigkeit | Die Chip-Industrie verspricht Wohlstand – auf Kosten der Umwelt? Da muss man doch was machen können!

Der ökologische Fußabdruck der Chipindustrie in Europa könnte um das Vier- bis Achtfache steigen: Neue Lösungen werden dringend benötigt!

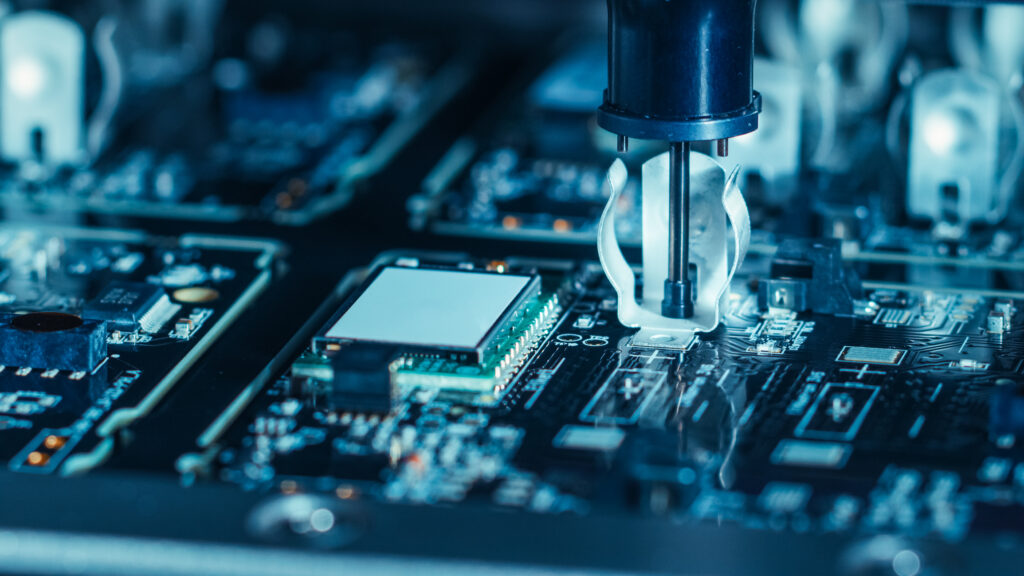

Überall auf der Welt werden neue Halbleiter-Produktionsstätten aufgebaut und erweitert. Medial werden Chips vielfach bereits als der neue Treibstoff der Industrie betitelt. Ein Run auf die globale Vorherrschaft in der Branche ist ausgebrochen. Goldene Zeiten, wenn mit diesem Wachstum nicht gleichzeitig die Frage nach dem ökologischen Fußabdruck immer stärker mitschwingen würde. Allein in Europa könnte sich der ökologische Fußabdruck in der Chipindustrie bis 2030 vervier- bis verachtfachen, wenn der im Rahmen des EU Chips Act anvisierte globale Produktionsanteil von 20 Prozent erreicht wird. Damit würde der Ausstoß beispielsweise die europäische Chemie- oder Stahlindustrie überholen (Quelle: Hess | Interface 2024). In diesem Artikel zeigen wir, wo in der Elektronikproduktion Umweltauswirkungen entstehen, aber auch wo, insbesondere durch gezielte Forschung und Entwicklung, Verbesserungspotenziale liegen.

Key Takeaways des Artikels |

|

|---|---|

|

Situation:

|

In diesem Artikel möchten wir etwas Licht in die komplexe Situation der Chipindustrie bringen. Einer Industrie, deren Endprodukt einerseits als emissionsreduzierendes Gut wirken kann, andererseits jedoch selbst Emissionen in Produktion und Nutzungsphase generiert. Fest steht: Chips haben eine so große Wichtigkeit in unserer Gesellschaft, dass sie bei neu entwickelten Innovationen, z. B. im Bereich Automotive, Industrial o. ä., eine immer größere Rolle spielen. Damit steigt automatisch auch ihr ökologischer Impact. |

|

Problemstellung: |

Bei einer sich global vervielfachenden Produktionsmenge besteht die Gefahr, dass der positive Einfluss der Chips nicht mehr ausreichend zum Tragen kommt. Die großen Player der Industrie arbeiten deshalb sowohl aus ökologischen als auch aus ökonomischen Gründen an neuen nachhaltigen Lösungen. Der Weg, Nachhaltigkeit überall in den weit verstreuten Lieferketten zu verankern, ist eine aktuell hochbrisante Herausforderung. |

|

Wichtige Entwicklungen und Trends: |

Insbesondere die Bereiche Energie, Einsatz von Ressourcen und Materialien sowie Datenverfügbarkeit gelten als Bereiche mit wichtigem Bezug zum Umwelteinfluss. Alle drei Bereiche werfen dabei klare Verbesserungspotenziale auf, z. B. durch Effizienzsteigerungen von Maschinen und Prozessen, den Austausch und besseres Recycling von Materialien sowie einem verbesserten Datenaustausch zur Erkennung konkreter weiterer Handlungspotenziale. |

|

Weiterer Forschungs-/Entwicklungsbedarf (aus der FMD): |

Innerhalb der Forschungsfabrik Mikroelektronik Deutschland (FMD) wird bereits viel zum Thema nachhaltige Elektronikproduktion geforscht. Insbesondere das von der FMD geführte Kompetenzzentrum »Green ICT @ FMD« bearbeitet viele Forschungs- und Entwicklungsaspekte in diesem Bereich, unter anderem stehen die Prozessierung, der Bereich Reinraum und Infrastruktur, das Energiemanagement in Fertigungslinien, die Aufbau- und Verbindungstechnik, der Materialienersatz sowie die Datenquantifizierung im Fokus der Arbeit. |

Aktueller ökologischer Impact der Halbleiterindustrie in Deutschland, Europa und weltweit

Im ersten Schritt des Artikels blicken wir auf zwei Faktoren, in denen Umweltauswirkungen sich direkt zeigen, sowie auf einen, bei dem großer Nachholbedarf besteht, um Umweltauswirkungen besser erkennen zu können:

Faktor 1: Energieverbrauch

Faktor 2: Verbrauch von Chemikalien, Materialien und weiteren Ressourcen

Faktor 3: Eingeschränkte Datenverfügbarkeit über die Lieferkette

Faktor 1: Energieverbrauch und Energieeffizienz

Die Elektronikproduktion ist hungrig nach Energie und muss dabei immer an die Energieeffizienz der Produkte und Prozesse selbst denken.

Schätzungen zufolge könnte der Stromverbrauch der europäischen Halbleiterindustrie bis 2030 auf 47,4 Terawattstunden (TWh) ansteigen, was der Hälfte des jährlichen Stromverbrauchs aller Rechenzentren in Europa zu diesem Zeitpunkt entspricht (Quelle: Hess | Interface 2024). Der enorme Bedarf zeigt sich bereits heute: Das Unternehmen TSMC verbrauchte für seine Infrastruktur allein 2022 beinahe 20.000 Gigawattstunden – gut 90 Prozent davon mit fossilen Energieträgern erzeugt (Quelle: Mantel | Heise 2022). Das ist in etwa so viel Strom wie in Deutschland 2018 insgesamt durch Wasserkraft produziert wurde und mit der knapp 5,7 Millionen Haushalte mit einem durchschnittlichen Stromverbrauch von 3500 kWh/Jahr versorgt werden können (Quelle: BDW).

Maschinen:

Ein Hauptverursacher des hohen Stromverbrauchs ist der Maschinenpark einer Chipfabrik. Eine einzige EUV-Lithographie-Maschine kann jährlich zum Beispiel mehr als 1 Megawatt Strom verbrauchen (Quelle: Rißka | Computerbase 2022) – laut »didmyownresearch« könnte man damit zum Beispiel 200 Smartphones ein Jahr lang betreiben oder 5.900 km mit einem Elektroauto fahren. McKinsey nennt in einem Artikel die Ion-Implantation, ein Prozess, bei dem Ionen in das Silizium eingebracht werden, sowie die thermische Verarbeitung der Chips als extrem stromhungrige Produktionsschritte (Quelle: Burkacky et.al. | McKinsey 2022).

Große Halbleiterfabriken verbrauchen bis zu 100 Megawattstunden Strom pro Stunde, was mehr ist als viele Automobilwerke oder Ölraffinerien benötigen (Chen et. al. | McKinsey 2013). Rund 30-40 Prozent dieses Energieverbrauchs wird laut verschiedenen Quellen den Maschinen und Anlagen zugerechnet. Dabei ist der Energieaufwand, der bei der Herstellung der Maschinen einmalig anfällt, noch nicht mit eingerechnet.

Reinräume:

Ein zusätzlicher Faktor sind die Reinräume, in denen die Mikrochips hergestellt werden. Diese Räume müssen konstant auf extrem niedrige Partikelkonzentrationen, stabile Temperaturen sowie gleichbleibende Luftfeuchtigkeit konditioniert werden, was dauerhaft hohe Mengen an Energie erfordert – 24 Stunden lang an 365 Tagen im Jahr. Der Betrieb inkl. Klimatisierung und Filterung eines Reinraums kann in vielen Fällen über 50 Prozent des gesamten Energieverbrauchs einer Produktionsstätte ausmachen (Hu, Chuah | National Taipei University of Technology 2003).

Die produzierte Elektronik selbst:

Ein weiterer, indirekter Faktor ist die hergestellte Elektronik selbst, die oft vor allem auf Funktionalität optimiert wird. Ökologische Faktoren werden hierbei nur indirekt in die Kosten-Nutzen-Rechnungen einbezogen. Auch der globale Transport der Chips entlang der gesamten Wertschöpfungskette braucht Energie, die in vielen Teilen der Welt nicht in großer Menge nachhaltig bereitgestellt wird. Dieser Fakt wird auf Dauer mit den Nachhaltigkeitszielen entlang der Lieferketten noch verstärkter betrachtet werden müssen, um net-zero Ziele faktisch zu erreichen.

Dabei ist zu bedenken, dass die globale Produktionsmenge an Chips nach aktuellen Plänen insgesamt stark steigen wird, sodass die Auswirkungen des Energieverbrauchs insgesamt stärker werden werden.

Faktor 2: Verbrauch von Chemikalien, Materialien und weiterer Ressourcen

Extremer Wasserverbrauch, gesundheitsschädliche Chemikalien und unter prekären Bedingungen gewonnene Materialien haben einen immensen Umweltimpact.

Neben dem enormen Energieverbrauch hat die Chipproduktion auch in anderen Bereichen einen erheblichen ökologischen Fußabdruck. Der hohe Bedarf an Wasser, der Einsatz zahlreicher Chemikalien und die Nutzung seltener Materialien sind zentrale Belastungsfaktoren.

Wasserverbrauch: Eine wertvolle Ressource, die in riesigen Mengen benötigt wird

Für die Halbleiterproduktion sind extreme Sauberkeit und Präzision notwendig, was den Einsatz hochreinen Wassers unverzichtbar macht. Dieses »ultrapure water« (UPW) wird in großem Umfang zur Reinigung von Wafern und Anlagen genutzt. Große Produzenten wie TSMC in Taiwan benötigen täglich bis zu 99 Millionen Liter Wasser – ein Volumen, das den Wasserbedarf einer Stadt mit rund 300.000 Einwohner:innen decken könnte. In wasserarmen Regionen ist dieser Bedarf eine enorme Herausforderung. Taiwan recycelt bis zu 90 Prozent des verwendeten Wassers. In Europa werden lediglich zwischen 10 und 14 Prozent wiederaufbereitet, wie die Interface-Studie zeigt. Die Wasserrückgewinnung wird daher zunehmend als Schlüsselelement für die Zukunft der Mikroelektronik-Branche angesehen (Quelle: Hess | Interface 2024). Sieht man sich weiter in der Branche um, zeigt sich, dass Infineon seine Wasserintensität seit 2018 um 24 Prozent gesenkt hat, Intel konnte seit 2020 sein Wassereinsparungsvolumen um 36 Prozent steigern und mit Projekten eine Netto-Null-Wasseraufnahme erreichen (Quelle: Heinrich, Hübner | Datacenter Insider 2024).

Chemikaliennutzung: Giftige Stoffe in der Produktion

Die Halbleiterfertigung setzt eine Vielzahl umweltschädlicher Chemikalien ein, die etwa für Ätz- und Reinigungsprozesse verwendet werden. Dazu gehören unter anderem Schwefelsäure, Fluorwasserstoffsäure und diverse Lösungsmittel, aber auch die medial bereits stark besprochenen sog. »Ewigkeitschemikalien« (per- und polyfluorierte Chemikalien, PFAS). Die Entsorgung dieser Chemikalien stellt eine große Herausforderung dar, da schon geringste Rückstände gefährliche Umweltfolgen haben können. Um den chemischen Fußabdruck zu reduzieren, wird daher vermehrt an geschlossenen Kreislaufsystemen gearbeitet, um Chemikalien intern wiederaufzubereiten und erneut einzusetzen. Auch das Ersetzen durch weniger gefährliche Stoffe birgt große Potenziale. Deren Wirksamkeit kann jedoch häufig nur schwer erprobt werden, da die hohen Auslastungen in den Produktionsstätten nur wenig Spielraum bieten.

Materialiennutzung: Seltene und konfliktträchtige Rohstoffe

Die Herstellung von Mikrochips erfordert Materialien wie Gallium, Kobalt und andere seltene Erden, die oft unter problematischen Umwelt- und Arbeitsbedingungen abgebaut werden. Galliumarsenid und Galliumnitrid, wichtige Halbleiterverbindungen, haben deutlich höhere Schmelzpunkte als Silizium und erfordern zusätzliche Energie bei der Herstellung. Zudem führt der Abbau vieler Rohstoffe neben erheblichen Umweltschäden in den Abbauregionen häufig auch zu großen sozialen Problemen. Laut der Interface-Studie hat die Elektronikindustrie einen maßgeblichen Anteil an der Nachfrage nach diesen seltenen Materialien, was den Druck auf die globalen Ressourcen sowie deren bestmögliches Recycling erhöht (Quelle: Hess | Interface 2024).

Faktor 3: Datenlage über die gesamten Lieferketten hinweg

Wer nicht weiß, wo genau die Umweltauswirkungen auftreten, wird viele Problemquellen nicht finden.

Ein zentrales Hindernis bei der Reduzierung des ökologischen Fußabdrucks der Elektronikproduktion ist der Mangel an Transparenz und verlässlichen Daten entlang der gesamten Lieferkette. Ohne detaillierte Informationen über Energieverbrauch, Materialeinsatz und Emissionen in den verschiedenen Produktionsstufen ist es schwierig, effektive Maßnahmen zur Nachhaltigkeit zu implementieren.

Der fehlende Datenaustausch zwischen Unternehmen erschwert die Reaktion auf Störungen in Lieferketten und die Gestaltung effizienterer, nachhaltigerer Prozesse. Die Zurückhaltung beim Teilen von Daten, vor allem wegen Bedenken hinsichtlich Datensicherheit und Betriebsgeheimnissen, führt zu einer unzureichenden Transparenz.

Datenkooperationen können hierbei einen wesentlichen Beitrag leisten. Traditionell war es für Materiallieferanten und Chiphersteller unüblich, Daten außerhalb der eigenen Organisation zu teilen. Mittlerweile geht es aber darum, gemeinsame Lösungen zu finden. Ohne standardisierte und transparente Daten entlang der Lieferkette können Unternehmen ihren tatsächlichen ökologischen Fußabdruck nicht präzise bestimmen. Dies erschwert die Identifikation von Bereichen mit hohem Energieverbrauch oder übermäßigem Materialeinsatz und behindert das Umsetzen gezielter Nachhaltigkeitsstrategien.

Es sollte immer bedacht werden, dass auch unvollständige oder vorläufige Daten in vielen Fällen zu guten Lösungen führen können.

Lösungsansätze: Strategien für eine nachhaltige Chipproduktion – Energieeffizienz, Ressourcenschonung und datenbasierte Lieferketten

Im zweiten Schritt zeigen wir nun Verbesserungspotenziale, um die oben angesprochenen Faktoren angehen zu können.

Der Einsatz nachhaltigerer Methoden kann auf Dauer ein Wettbewerbsvorteil sein, denn der European Green Deal gibt immer strengere Vorgaben vor; diese gelten auch im Bereich der Elektronikproduktion. Viele der größten Produzenten verpflichten sich bereits zu net-Zero Emissionen mit unterschiedlichen Zeit- und Zielrahmen. Infineon spricht von CO₂- Neutralität bis 2030, Intel plant, dieses Ziel 2040 zu erreichen, und TSMC möchte bis 2050 mit der gesamten Lieferkette CO₂-neutral sein. Apple als typischer Endkunde will hingegen bis 2030 über alle Tätigkeitsbereiche des Unternehmens, die Zuliefererkette und den Produktlebenszyklus hinweg klimaneutral werden. Insbesondere die Umsetzung der Lieferkettenansprüche bleibt somit auch aufgrund unterschiedlicher Zeithorizonte herausfordernd.

Die Reduktion des ökologischen Fußabdrucks in der Halbleiterproduktion erfordert umfassende, nachhaltige Strategien, die den gesamten Produktionsprozess und die Lieferkette berücksichtigen. Im Fokus stehen in diesem Artikel die Verbesserung der Energieeffizienz, die Minimierung des Ressourceneinsatzes und das Schaffen einer transparenten, datenbasierten Lieferkette. Verschiedene Projekte und Technologien bieten konkrete Ansätze zur Umsetzung solcher Maßnahmen in der Elektronikproduktion.

1. Energieeffizienz durch smarte Technologien und Prozessoptimierung

Eine wirksame Strategie zur Senkung des Energieverbrauchs in der Chipindustrie ist die Optimierung der Maschinen und damit der zusammenhängenden Produktionsprozesse. Durch die Entwicklung energieeffizienter Technologien und die Feinjustierung stromintensiver Prozessschritte sowie der Reinraumklimatisierung kann der Gesamtstromverbrauch verringert werden. Auch der Einsatz von Sensorik bietet die Möglichkeit, ineffiziente Energieverbraucher zu erkennen und Produktionslinien somit in Echtzeit anzupassen. So können Maschinen optimal auf den Energiebedarf abgestimmt werden, was den Stromverbrauch in allen Phasen der Produktion reduziert. Auch der Einsatz erneuerbarer Energien ist ein wichtiger Faktor, um Emissionen zu reduzieren. Die net-zero Ziele der großen Fabs und Endabnehmer umfassen jedoch in vielen Fällen auch die Lieferketten, bei denen die Nutzung erneuerbarer Energien nicht immer gewährleistet ist.

2. Ersatz und Kreislaufwirtschaft für Chemikalien und Materialien

Die Halbleiterindustrie kann ihren hohen Ressourcenbedarf durch eine stärkere Integration von Kreislaufwirtschaftsprinzipien verringern. Geschlossene Kreislaufsysteme für Wasser und Chemikalien ermöglichen die Wiederaufbereitung und Mehrfachnutzung dieser wertvollen Ressourcen. Zudem trägt die Einführung umweltfreundlicherer Ersatzstoffe für giftige Chemikalien dazu bei, den ökologischen Fußabdruck der Produktion weiter zu senken und schützt vor den negativen Auswirkungen von Chemikalien. Auch das Recycling und die Rückgewinnung seltener Rohstoffe sind wichtige Ansätze, um die Abhängigkeit von neu abgebauten Materialien zu reduzieren und die Umweltbelastung zu minimieren.

3. Transparente Datenerfassung entlang der Lieferketten

Eine nachhaltige Chipproduktion erfordert transparente Datenerfassung entlang der gesamten Lieferkette, um den tatsächlichen ökologischen Fußabdruck zu verstehen und gezielte Verbesserungen umzusetzen. Digitale Plattformen ermöglichen die Erfassung und Analyse von Energie- und Ressourcenverbräuchen und bieten eine präzise Kontrolle über den Produktionsprozess – idealerweise in Echtzeit. Standardisierte Datensysteme können die Zusammenarbeit und den sicheren Austausch von Informationen mit Zulieferern erleichtern und somit nachhaltige Innovationen entlang der Wertschöpfungskette möglich machen. Ein gutes Beispiel für eine solche Zusammenarbeit bietet das im Juli 2024 gestartete Projekt »Semiconductor-X«. In dem Projekt haben sich unter der Konsortialführung von Intel Deutschland und dem Fraunhofer IFF mehr als 20 Partner aus der Halbleiter- und Zuliefererindustrie zusammengeschlossen, um die komplexen Lieferketten in diesem Bereich nachhaltiger und resilienter zu gestalten. Aus der FMD sind das Fraunhofer IZM, EMFT und IIS mit im Projekt dabei.

Diese Ansätze verdeutlichen, dass eine nachhaltigere Chipproduktion nur durch umfassende Anpassungen und den Einsatz moderner Technologien möglich ist. Die Kombination aus Energieeffizienz, ressourcenschonenden Verfahren und transparenter Datennutzung ist eine gute Möglichkeit für die Verbesserung des ökologischen Fußabdrucks in der Branche.

Das Kompetenzzentrum »Green ICT @ FMD« entwickelt evidenzbasierte Lösungen zur Reduzierung des ökologischen Fußabdrucks in der Mikroelektronikfertigung.

Plattform Ressourcenquantifizierung für IKT-Produktion

Die Quantifizierung der Ressourcenströme der jeweiligen Produktionsverfahren sowie die Einbettung in Ökobilanzen erfolgen in einer gemeinsamen Plattform. Die beteiligten Institute wenden die Methoden intern an und bereiten gleichzeitig Angebote nach außen vor. Die vereinfachte oder ökobilanzielle Umweltbewertung von Produktionsnetzen stellt eine eigenständige Beratung dar.

Untersuchte Bereiche:

- Ressourcenoptimierte mikroelektronische Verfahren

- Energieeffiziente Reinraumumgebung

- Reduktion schädlicher Abgasemissionen

- Optimierung der Einzelprozesse in Bezug auf den Energie- und Materialverbrauch

- Ökologisch nachhaltiger Aufbau und Verbindungstechnik

- Ersatz kritischer Materialien (CMR und/oder PFAS-Materialien)

Fokusthemen:

- Betrachtung im Betrieb: Energieeinsparung in ausgewählten Prozessen

- Betrachtung des Ressourceneinsatzes bei der Herstellung durch Bestimmung des CO₂e Footprints (soweit Informationen für die Berechnung oder Einschätzung vorhanden sind).

- Wir bieten an, eine Ökobilanzierung für Ihre Herstellungsverfahren durchzuführen.

- Das Ergebnis des Validierungsprojektes wird in Form einer Fallstudie (theoretische Betrachtung) dargestellt, die das Einsparpotential durch die Green ICT-Technologie darstellt. Die Endergebnisse werden auch veröffentlicht. Unternehmensspezifische Daten werden auf Wunsch vertraulich behandelt.

Quellen:

Hess | Interface 2024: https://www.interface-eu.org/publications/chip-productions-ecological-footprint

Mantel | Heise 2022: https://www.heise.de/news/Weltmarktfuehrer-TSMC-Strompreise-lassen-Chip-Produktionskosten-steigen-7161912.html

DidMyOwnResearch: https://www.didmyownresearch.ch/was-und-wie-viel-ist-eine-megawattstunde-elektrizitaet/

BDW: https://www.wasserkraft-deutschland.de/wasserkraft/wasserkraft-in-zahlen.html

Rißka | Computerbase 2022: https://www.computerbase.de/2022-08/massiver-energiebedarf-tsmc-verbraucht-mehr-strom-als-ganze-laender/#:~:text=Rund%2080%20EUV%2DLithografiemaschinen%20des,befinden%20sich%20st%C3%A4ndig%20im%20Zulauf.

Burkacky et. al. | McKinsey 2022: https://www.mckinsey.com/industries/semiconductors/our-insights/sustainability-in-semiconductor-operations-toward-net-zero-production

Chen et. al. | McKinsey 2013: https://www.mckinsey.com/~/media/mckinsey/dotcom/client_service/operations/pdfs/bringing_fabenergyefficiency.ashx

Hu, Chuah | National Taipei University of Technology 2003: https://www.sciencedirect.com/science/article/abs/pii/S0360544203000082?via%3Dihub

Heinrich, Hübner | Datacenter Insider 2024: https://www.datacenter-insider.de/die-oekobilanz-der-halbleiterfertigung-a-139bc46a3e8cdfdb75c8f2846a7a64b0/